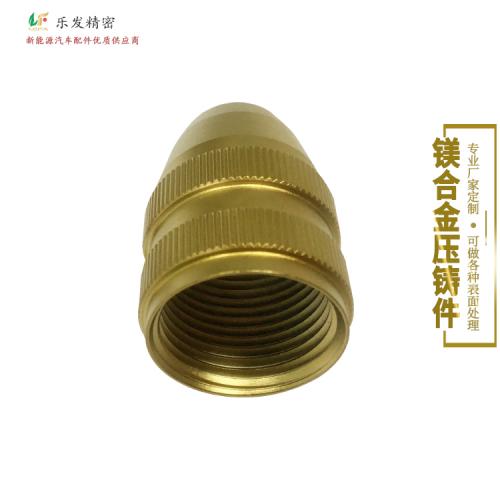

乐发技术文献

镁合金压铸由于在一些方面不同于铝合金压铸,除了压铸主机在一些方面有所特殊要求外,在周边设备上也有一些不同,比如镁合金的熔炉和普通的铝合金熔炉不同,镁合金压铸在大多数情况下要使用模温机,等等。取件机械手、喷雾机械手的配套和使用,可以降低操作者的劳动强度,改善工作环境、提高工作效率。周边设备的使用,也为压铸的自动化生产的实现提供了条件,可以提高压铸生产的自动化生产水平,降低人为因素对压铸工艺的影响。

4.1镁合金熔炼炉

由于镁合金的熔炼过程中不但要防止氧化,还要具备避免燃烧、爆炸等安全措施,镁合金的熔炼必须在保护的气氛下进行,因此,镁合金压铸需要配备特殊的熔炉,熔炼也是镁合金压铸中的关键环节。对于热室机来说,除了要满足比锌合金温度高的要求外,还要具备输入保护气体的通道以及熔炉的密封机构;冷室机要具备定量供料系统。

4.1.1气体保护装置:

如前所述,镁合金的熔炼防燃技术有盐类熔剂、抑制性元素、惰性气体等,但现代压铸主要是以反应性气氛为主,这也是镁合金压铸的主流和发展方向。

4.1.2气体保护机理:

镁化学性质极其活泼,在空气中很容易被氧化,表面生成MgO,其致密度系数为0.79,这种疏松的氧化膜不能阻止反应继续进行。当温度超过熔点650℃时,氧化迅速转变为燃烧,并放出大量的热,所以镁合金的保护要点就是隔离镁与氧气的接触,纯净的N2及Ar、Ne等气体虽然能对镁熔体起到一定的阻燃烧作用,但均不能完成隔绝镁液与周围环境的接触,所以起不到良好的保护效果。

N2与镁发生如下反应:

3Mg+N2=Mg3N2

生成的Mg3N2系粉状化合物,结构疏松,不能进行反应继续进行。Ar、Ne等惰性气体虽然不与镁液反应,但不能阻止镁的蒸发,形成一定蒸汽压的镁遇到冷壁会发生反应,所以也不是理想的保护气体。

生产中,常用的是CO2、SO2、SF6三种气体均能起到良好的保护效果,而尤以SF6与其他气体按一定比例混合保护效果最佳。

CO2与镁在高温下发生如下反应:

Mg+1/2CO2=MgO+1/2C(无定型)

镁液在干燥、纯净的CO2中,其氧化速度很低,这与表面膜中出现了无定型碳密切有关,这种无定型碳存在于氧化膜的空隙处,提高了镁表面膜的致密度系数,使ɑ=1.03~1.15。带正电荷的无定型碳,还能强烈地抑制镁离子透过表面膜的扩散运动,故也能抑制镁的氧化。

镁与SO2的反应如下:

3Mg+SO2=2MgO+MgS

在镁熔体表面生成很薄较致密的带有金属光泽的MgS、MgO复合表面膜,可抑制镁的氧化。

镁与含SF6的混合气体发生如下反应:

2Mg(L)+O2=2MgO(S)

2Mg(L)+O2+SF6=2MgF2(S)+SO2F2(S)

2MgO(S)+SF6=2MgF2(S)+SO2F2

其中主要产物是MgO,也含有少量MgF2。MgF2的致密系数为1.6,由MgO+MgF2组成的混合膜变为连续、致密的膜,因而含SF6的气氛有防止镁合金熔体氧化燃烧的作用。

综上所述,保护气体的阻燃机理主要是气体与镁液反应,在熔体表面生成不同防护作用的表面膜,这些膜致密度大,能够阻止反应继续进行,也能够阻止镁液的蒸发。其次,这些气体密度大于空气,在一定程度上隔绝镁与氧的反应

4.1.3混气装置

在实际生产中,SF6常和其他气体混合在一起通入到熔炉,常用的混合方式有:air/SF6、SF6/N2,air/CO2/SF6,混气装置的作用就是将这些气体精确地按一定比例混合后送入熔炉。

SF6是一种无色、无味、无毒气体,比空气重4倍,具有化学惰性结构,在常温下极稳定,通常将SF6气体加高压后变成液态,贮存于专用的高压钢瓶中。

实验表明,0.01%的SF6浓度即可有效保护镁液,但实际采用的浓度要大,这主要是因为SF6会与镁液反应和泄漏损失,随着输入浓度含量的增加,液面上方SF6浓度也增加,但与输入浓度相比,消耗量呈增大趋势。所以镁合金熔炉装置必须有效密封,这样SF6控制到一定浓度才成为可能。一般SF6浓度不宜超过1%,这时不仅抗氧化效果下降,而且气氛对设备具有严重腐蚀作用。所以保护气体的供应优化是系统设计和操作时的重要任务。混气装置应能精确配比和混合气体成分,保护气体的浓度和数量必须适应熔液表面条件,达到耗气量少,同时做到环保、安全、经济。下图为Rauch公司镁合金熔炉保护气混气、供气。

SF6和N2通过减压阀和一个流量控制阀,即混合在一起,混合气通过一个流量计分别独立地供应泵室和熔室,泵室和熔室的气体流量可以分别独立调节,还可以通过PLC对泵室的流量在各个阶段进行控制,比如在注料阶段可加大气体流量,从而更经济、安全地保证气体供应。保护气体在进入熔炉时采用多管道多出口分配,尽量接近液面且分配均匀。现实生产中,这种供气已较为成熟,且SF6耗量也较低,下面为Rauch的几种熔炉的保护气耗量:

| 定量炉 | N2耗量约 Nl/h |

SF6耗量约 Vol% |

耗量 克/吨镁液 |

| MDO 70 | 400 | 0.16-0.25 | 22 |

| MDO 250 | 700 | 0.16-0.25 | 18 |

| MDO 500 | 800 | 0.16-0.25 | 12 |

| MDO 700 | 1000 | 0.16-0.25 | 9 |

4.1.4存在问题

SF6在镁合金压铸生产中应用较为普遍,但也存在着一些问题,比如安全、环保等方面,如何解决这些问题,也是镁合金产业面临着的一个课题。

保护气体可能与设备发生反应,如SF6与坩锅反应形成孔状FeF3和Fe2O3,SF6浓度过高会使坩埚起皮增加,起皮会进一步与镁液发生剧烈反应。

3Mg+Fe2O3=3MgO+2Fe

3Mg+2FeF3=3MgF2+2Fe

此外,反应还可能生成SO2和SO2F2,它们会与水蒸气发生反应,然后被起皮吸收,进一步腐蚀坩埚。温度升高和SF6浓度增加会使腐蚀加剧,因而应避免纯净的SF6气体通入坩埚。

SF6气体虽然无毒,但密度大,如果在车间沉积过多,有可能引起缺氧,产生窒息,所以车间必须注意通风。

SF6具有很强的吸收长波能力,而且在空气中的滞留时间长,其温室效应较为显著。SO2气体的使用由于其特性(毒性气体)而受到限制,国外在使用SF6已开发出一种回收设备,但由于成本昂贵,推广受到一定了限制。因此,开发一种替代SF6的保护气体也是镁合金产业亟待解决的问题。

4.2熔化装置

镁合金的熔炉一般采用不含镍(或镍含量很低)的不锈钢焊接或整体铸出,因为镍熔解于镁合金液中,将导致镁合金铸件的抗腐蚀能力大幅降低,坩埚最好有双室设计,把熔室和泵室分开,以免镁液的温度有大的波动,影响产品质量。设计熔炉时,要使镁液表面和与体积比最小,坩埚和盖子之间要很好的配合与密封。

4.3定量浇注系统

由于镁合金的熔炼是在密闭的条件进行,对于热室机来说,料壶和打料系统也是浸在镁液中,可以实现供料及打料的自动化,对于冷室机来说,则需要定量浇注系统从熔炉中向压铸机压室浇注。目前,已经开发应用的镁合金定量浇注系统有叶轮式、气压式、活塞式等几种。

4.3.1叶轮式

通过叶轮的转动提升镁液,通过输料管定量浇注到压铸机压室,可以改变叶轮的转速及运转时间来实现浇注量的改变。这种镁液泵的定量精度可以达到±2%,生产中,还应控制镁液面的稳定,以免引起供料量的波动。这种泵结构简洁实用,操作/保养也比较容易,故障率也较低,奥地利劳和公司的镁合金熔炉即采用此种定量泵。

联系人 :刘经理

联系人 :刘经理

13829212466

13829212466